ООО Хуабэй Хуачжан Электроникс Текнолоджи(ООО Хэбэй Дэъоу по производству механических технологий)

Город Шицзячжуан, Зона экономического и технологического развития, ул. Сунцзян 86, Международный инновационный промышленный парк Тяньшань, Завод д.10.ООО Хуабэй Хуачжан Электроникс Текнолоджи(ООО Хэбэй Дэъоу по производству механических технологий)

Город Шицзячжуан, Зона экономического и технологического развития, ул. Сунцзян 86, Международный инновационный промышленный парк Тяньшань, Завод д.10.

2025-07-14

Керамические подложки, также известные как керамические печатные платы, состоят из двух частей: керамических подложек и металлических слоев проводки. В электронной керамической упаковке, помимо обеспечения структурной поддержки и электрического соединения для цепей и микросхем, керамические подложки также должны обеспечивать их хорошую термическую обработку для обеспечения надлежащего функционирования.

К керамическим подложкам в основном относятся плоские керамические подложки и многослойные керамические подложки. Керамические подложки делятся на DPC, DBC, AMB, LTCC, HTCC и другие подложки в зависимости от процесса. В настоящее время обычно используются керамические подложки в основном Al2O3, AlN и Si3N4.

1.Плоская керамическая подложка

В соответствии с различными процессами он в основном делится на: тонкопленочные керамические подложки, толстопленочные печатные керамические подложки, керамические подложки, покрытые медью (непосредственно связанные медные (DBC) керамические подложки, активные металлические сварные керамические подложки (AMB), прямые гальванические медные керамические подложки (DPC) и лазерно-активируемые металлокерамические подложки (LAM).

(1) Тонкопленочная керамическая подложка

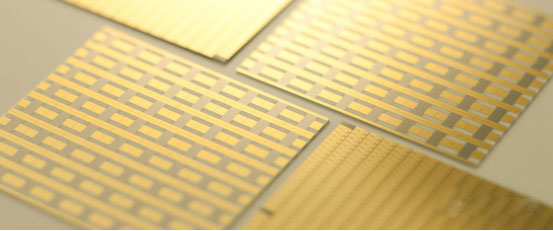

Такие процессы, как магнетронное распыление, вакуумное испарение и электрохимическое осаждение, используются для формирования металлического слоя на поверхности керамической подложки, который затем формируется с помощью таких процессов, как маскирование и травление. Этот процесс имеет преимущества низкой рабочей температуры, высокой точности проводки, контролируемой толщины металлического слоя и высокой прочности сцепления между металлокерамикой. Обычно используемые керамические подложки для тонкопленочных процессов в основном включают Al2O3, AlN и BeO. Тонкопленочные керамические подложки в основном используются в корпусах устройств с низким током, небольшими размерами, высокими требованиями к рассеиванию тепла и высокой точностью проводки. Рекомендовано к прочтению: Статья о тонкопленочных керамических подложках

(2) Толстопленочная керамическая подложка с печатью

Процесс трафаретной печати используется для печати металлических слоев электропроводки, которые широко используются при подготовке керамических подложек с совместным обжигом. Из-за ограниченной точности процесса трафаретной печати точность печатной графики ограничена. Кроме того, для снижения температуры спекания и повышения прочности сцепления металлического слоя с керамической подложкой в металлический шлам обычно добавляют небольшое количество стеклянной фазы, что неизбежно снизит электро- и теплопроводность металлического слоя проводки. Поэтому толстопленочные печатные керамические подложки используются только в упаковке электронных устройств, которая не требует высокой точности линии. Рекомендовано к прочтению: Одна статья для понимания толстопленочных керамических подложек

(3) Керамическая подложка с медным покрытием

Керамическая медная подложка представляет собой соединение медной пластины и керамической подложки с помощью различных процессов на керамической подложке, чтобы получить композитную металлокерамическую подложку с преимуществами керамики и металлической меди, обладающую отличными термическими свойствами, электрическими свойствами и простотой сборки. Керамические ламинированные материалы, плакированные медью, могут образовывать различные электрические цепи посредством травления, которые широко используются в упаковке силовых модулей. Основные процессы изготовления подложки, плакированной керамической медью, включают метод DBC, метод активной сварки металлов (AMB), метод прямого гальванического покрытия меди (DPC) и метод лазерной активации металла (LAM). Рекомендовано к прочтению: Технологическая схема DBC, AMB, DPC плакированной медью керамической подложки

(1) Керамическая подложка DBC

DBC нагревается в газообразном кислороде при высоких температурах выше 1000 °C, так что медная фольга и керамическая подложка прочно связаны эвтектическим соединением, которое обладает высокой прочностью сцепления и хорошей теплопроводностью и термической стабильностью.

(2) Керамическая подложка AMB

AMB является дальнейшим развитием процесса DBC, в котором используется припой, содержащий небольшое количество редкоземельных элементов, для реализации соединения между керамическими подложками и медной фольгой, которая обладает высокой прочностью сцепления и хорошей надежностью. По сравнению с процессом DBC, температура склеивания ниже, а процесс проще в эксплуатации.

Источник: Moshi Technology

(3) Керамическая подложка DPC

Лазер используется для пробивания отверстий на керамической подложке, а затравочный слой Cu наносится на керамическую подложку с помощью полупроводниковой технологии, а затем отверстия заполняются методом гальванического покрытия для утолщения металлического слоя. Кроме того, этот процесс обеспечивает вертикальное соединение керамических подложек, что приводит к увеличению плотности упаковки.

(4) Керамическая подложка LAM

Поверхность керамической подложки, которую необходимо металлизировать, активируется нагревом лазерным лучом, а затем металлизированная проводка формируется путем гальванического или химического покрытия. Этот процесс также может быть применен к трехмерной керамике. Использование лазерно-активируемой керамической технологии имеет высокую точность проводки, а комбинированная прочность металлического слоя и керамической подложки высока, а поверхность линейного слоя плоская. В настоящее время он в основном используется в аэрокосмической сфере.

(1) ТФМ

Технология керамической подложки, которая реализует многослойное соединение на поверхности одной керамической подложки с помощью нескольких процессов толстопленочной печати и спекания (или процессов тонкопленочного напыления и травления). Этот процесс образует полость путем многократной печати керамической пасты и металлической пасты, но из-за ограниченной толщины керамической пасты, количества печатных слоев и точности выравнивания печати каждой напечатанной керамической пасты толщина полости керамической подложки неизбежно ограничена, и этот процесс подходит для небольших объемов, низкой плотности межсоединений и низких требований к точности для упаковки электронных устройств.

(2) HTCC

Технологии HTCC и LTCC представляют собой многослойные керамические технологии совместного обжига, которые создают многослойную подложку из межсоединений проводников путем пробивки отверстий, заполнения металлической пасты и печати на каждом слое необработанного фарфора. Температура спекания керамической подложки HTCC составляет 1400 ~ 1500 °C, что обладает такими преимуществами, как высокая механическая прочность, высокая теплопроводность, стабильные химические свойства и высокая плотность проводки.

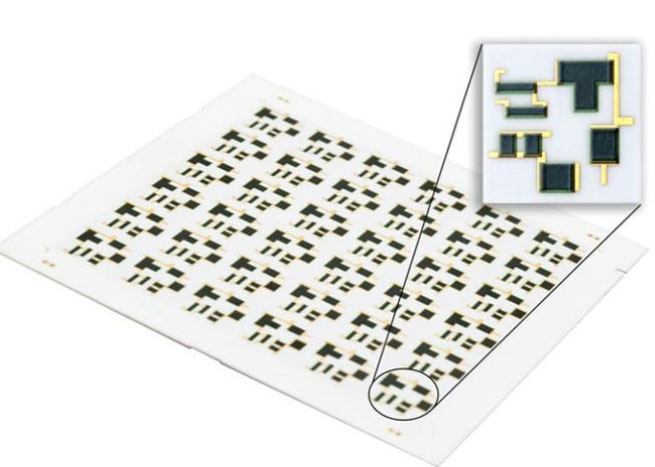

(3) LTCC

Существует три типа систем керамических подложек LTCC: стеклокерамическая система, стеклокерамическая композитная система и система из аморфного стекла. Благодаря высокой проводимости и превосходным электрическим свойствам металлических материалов, пассивные компоненты, такие как резисторы, конденсаторы и катушки индуктивности, могут быть интегрированы в структуру 3D-керамических подложек. В настоящее время технология LTCC широко используется в корпусах высокой плотности, компонентах приемопередатчиков микроволнового/миллиметрового диапазона, микроэлектромеханических системах (MEMS), многокристальных компонентных модулях (MCM) и системной интеграции (SIP). К крупным зарубежным компаниям относятся Murata, Kyocera, TDK и др.; В Китае в основном работают Jiali Electronics, 214 Institutes, Chengdu Hongke, Fenghua Hi-Tech, Yanchuang Optoelectronics и др. Рекомендовано к прочтению: Зарубежные предприятия LTCC