ООО Хуабэй Хуачжан Электроникс Текнолоджи(ООО Хэбэй Дэъоу по производству механических технологий)

Город Шицзячжуан, Зона экономического и технологического развития, ул. Сунцзян 86, Международный инновационный промышленный парк Тяньшань, Завод д.10.ООО Хуабэй Хуачжан Электроникс Текнолоджи(ООО Хэбэй Дэъоу по производству механических технологий)

Город Шицзячжуан, Зона экономического и технологического развития, ул. Сунцзян 86, Международный инновационный промышленный парк Тяньшань, Завод д.10.

2025-07-28

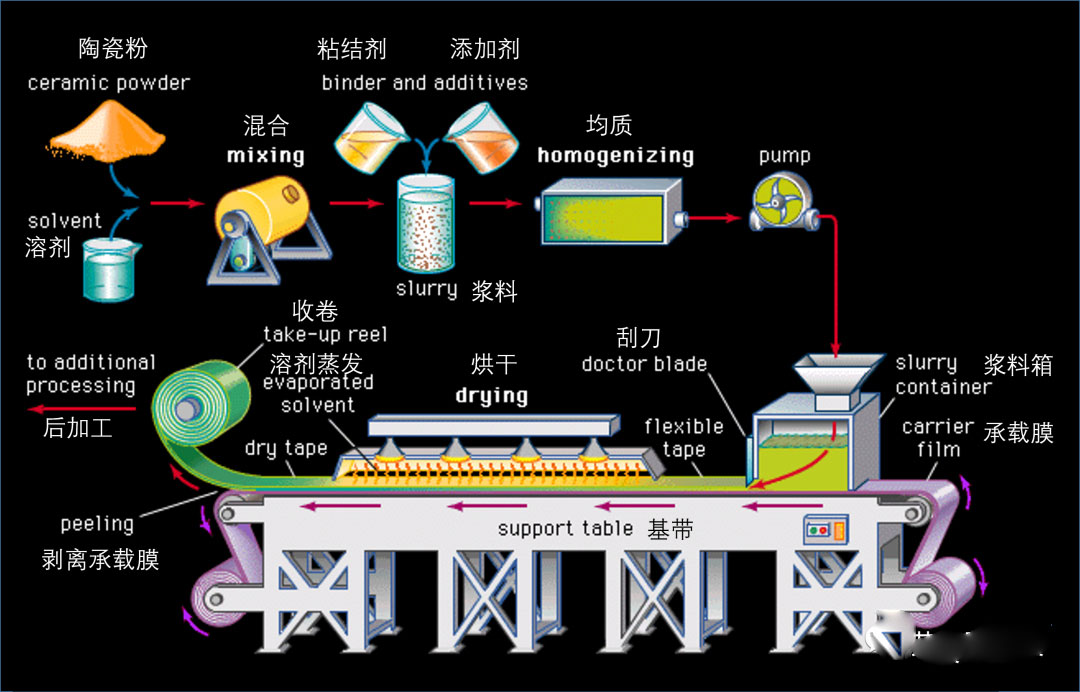

Благодаря преимуществам большой производительности, хорошей постоянству толщины, стабильной скорости усадки и высокому качеству поверхности, литейное формование заменило традиционные методы формования, такие как литье сухим прессом и формование прокатной пленки, и стало основным методом формования для подготовки керамических подложек.

Рисунок Технологическая схема литья

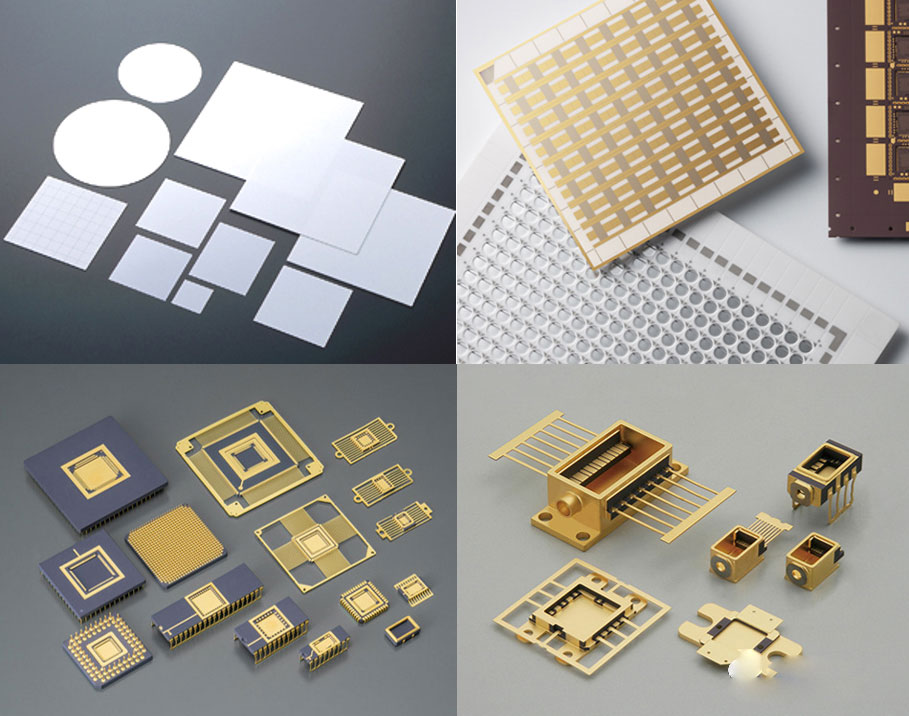

В настоящее время литье широко используется при формовании многослойных устройств (таких как ламинированные варисторы, многослойные керамические конденсаторы и т. Д.), Пьезоэлектрических керамических трансформаторов и пьезокерамических зуммеров, толстых/тонкопленочных интегральных печатных плат, подложек холодильников, подложек резисторов чипов, диэлектрических листов топливных элементов, оболочек керамических трубок, керамических нагревателей и т. Д.

Факторы качества, влияющие на литые формованные керамические подложки, в основном включают качество суспензии, точность литейной машины и процесс литья.

Качество навозной жижи

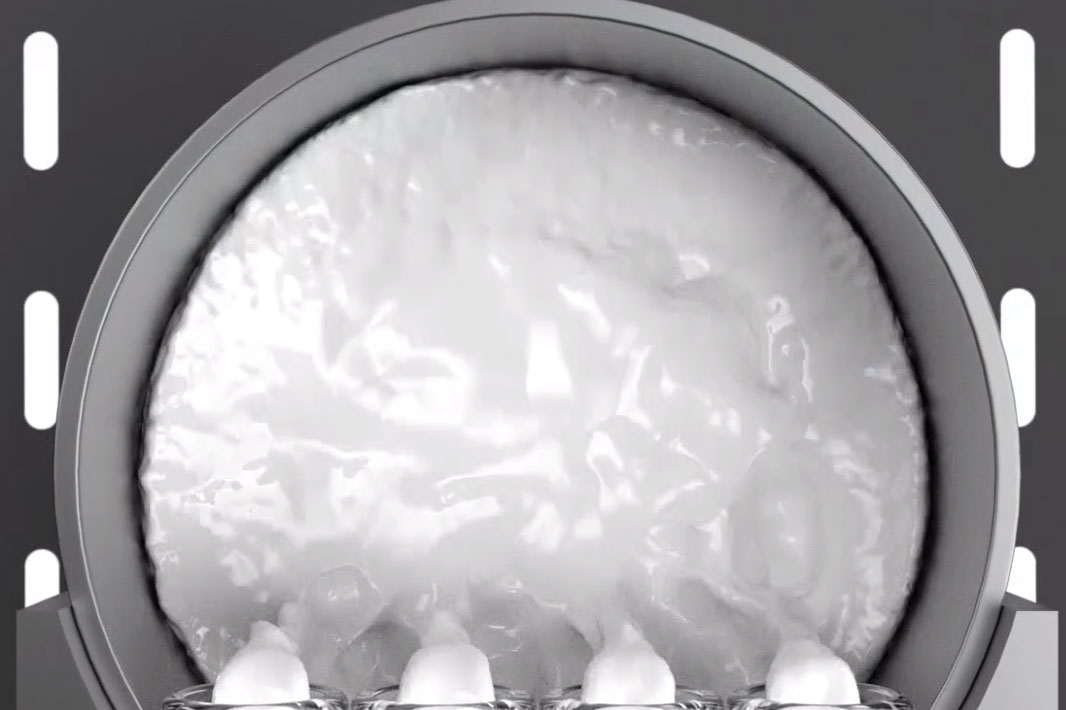

Качество суспензии является ключевым фактором, определяющим успех литья. Литейное формование требует хорошей текучести суспензии, соответствующих характеристик разжижения при сдвиге, хорошей дисперсии, умеренной вязкости, отсутствия химической реакции каждого компонента дозирования и хорошей совместимости.

1) Керамический порошок

Размеры, распределение по размерам и морфология частиц подходящие, чистота высокая, остаток добавки мал при коротком нахождении, отсутствует химическая реакция с пластификаторами, связующими и другими органическими веществами.

2) Растворители

Он имеет подходящую скорость испарения, низкое поверхностное натяжение, хорошую растворимость органических веществ в суспензии и хорошую смачиваемость керамического порошка.

3) Пластификаторы

Он обладает хорошей пластичностью к связующим веществам и имеет медленную скорость испарения. Это гарантирует, что необработанная фарфоровая лента хранится в воздухе в течение длительного времени, а ее гибкость остается неизменной.

4) Диспергатор

Он может хорошо смазывать и диспергировать керамический порошок, а также не вступает в химическую реакцию с другими органическими веществами. Диспергатор оказывал существенное влияние на внешний вид, насыпную плотность и свойства ламинирования необработанной фарфоровой ленты.

5) Связующее вещество

Связующее вещество обладает хорошей смачиваемостью к керамическому порошку, отличными адгезионными характеристиками и легко сжигается без остатка.

Точность работы литейной машины

Технология контроля уровня жидкости, технология формирования скребковой пленки, технология стабилизации скорости, технология контроля атмосферы, технология температурного нагрева, технология гладкой передачи ленты пленки, технология резки фарфоровых полос, технология удаления статического электричества и т. Д. Влияют на качество, толщину, внешний вид, консистенцию и т. Д. Литейной машины.

Процесс литья

В процессе литья вязкость суспензии должна быть подходящей, а температурная кривая каждой секции литейной машины и атмосфера каждой секции должны быть контролируемыми.

1) Вязкость суспензии подходящая

Литье необработанных фарфоровых лент разной толщины требует суспензий разной вязкости. Вообще говоря, чем толще фарфоровая лента, тем больше вязкость суспензии, так что тем гуще может накапливаться толщина; Фарфоровая лента тонкая, а вязкость кашицы должна быть небольшой, иначе внешний вид фарфоровой ленты будет неравномерным.

2) Контроль атмосферы в каждой секции

На разных этапах литья требуется разная атмосфера, чтобы необработанная фарфоровая лента имела плоский вид и постоянную толщину. Например, сушильный шкаф в первой секции не может быть нагрет, а давление паров растворителя должно поддерживаться на достаточно высоком уровне, чтобы влажная пленка оставалась во влажном состоянии; Когда кожа сухая, поддерживается определенное давление паров растворителя, и растворитель испаряется с определенной скоростью, и при слишком быстром испарении образуются микротрещины и пузырьки. На общей стадии сушки объем перекачиваемого воздуха увеличивается для ускорения своевременной экстракции выхлопных газов растворителя.

3) Контроль температурной кривой каждой секции

Температурная кривая каждой секции литейной машины установлена таким образом, чтобы обеспечить сушку сырой фарфоровой ленты от низкой температуры до высокой температуры, а также гарантировать отсутствие трещин или пузырей в процессе сушки, а также ее полное высыхание. Максимальная температурная кривая должна быть установлена на 10°C выше азеотропной точки растворителя.